Винтовые маслозаполненные компрессорные агрегаты в системах холодоснабжения зарекомендовали себя, вне зависимости от используемого хладагента, надёжными элементами холодильных установок.

Одним из важных вопросов, требующего особого внимания на стадии проектных работ, является техническое решение по гарантированному охлаждению масла винтового компрессорного агрегата.

Электрическая мощность, подведённая к компрессору и предназначенная для совершения компрессором работы сжатия паров хладагента, приводит к нагреву сжатого газа до высоких температур. Часть тепла, выделяемого при сжатии холодильного агента, поглощается маслом, циркулирующим внутри агрегата по замкнутой схеме. Учитывая предельное значение температуры нагнетания (для аммиака это около 80оС), теплота, отводимая контуром системы маслоохлаждения, может быть достаточно большой величиной. Например, для низкотемпературных одноступенчатых аммиачных компрессоров она составляет 50 - 55% от потребляемой электрической мощности. В условиях работы компрессора при частичной нагрузке с золотниковым регулятором величина теплоты, воспринимаемой системой маслоохлаждения, достигает 80% подводимой электрической мощности.

Дополнительно следует отметить, что увеличение температуры масла при запуске компрессора, как правило, составляет 8 - 9 К в минуту, т.е. за 3 минуты температура масла в системе маслоохлаждения повышается с 25оС до 50оС.

Из применяемых в настоящее время способов маслоохлаждения, хотелось бы остановиться на «термосифонном» или гравитационном способе охлаждения маслоохладителей винтовых компрессорных агрегатов с использованием холодильного агента (аммиака).

Принцип термосифона заключается в циркуляции потока хладагента в контуре, в котором создается движущий напор течения жидкости за счет гравитационной силы и разницы плотностей потока между двумя вертикальными ветвями контура, без привлечения внешней механической работы, например, за счет насоса. В контуре термосифона охлаждения масла этот принцип «перепада плотностей» используется для циркуляции охлаждающей жидкости (хладагента) через маслоохладитель. Передача тепла от охлаждаемого масла к хладагенту поддерживает необходимый перепад плотностей циркулирующего потока.

Термосифонная система охлаждения масла содержит следующие элементы:

ресивер хладагента, как источник жидкого хладагента, находящегося в состоянии насыщения при температуре и давлении конденсации системы. Ресивер следует располагать в непосредственной близости от компрессорного агрегата или маслоохладителя для минимизации потерь давления в трубопроводе подачи;

две вертикальных трубопроводных линии: вертикальный участок трубопровода жидкостный, по которому хладагент подается к маслоохладителю, и вертикальный участок трубопровода влажного пара, по которому хладагент возвращается в ресивер подачи.

теплообменник охлаждения масла;

Специалисты ООО «АРТИКУЛ», опираясь на свой более чем 20-ти летний опыт разработки и реализации проектов систем холодоснабжения, пришли к следующему - контур термосифона холодильных установок (ХУ) редко работает в условиях стационарного режима. Как правило, работа происходит в условиях нестационарных режимов: пуск, останов, изменение нагрузки, оттаивание воздухоохладителей горячим газом, работа льдогенераторов, изменение производительности конденсатора, изменение параметров наружного воздуха и т.д.

В свою очередь динамика работы ХУ существенно влияет на работу термосифонных систем охлаждения масла, создавая либо прерывания течения потока хладагента, либо - резкие изменения давления конденсации.

Уточним, что контур термосифона маслоохлаждения обслуживает несколько компрессорных агрегатов с совместным использованием общего ресивера питания и двух общих коллекторов: подачи жидкого хладагента и возврата влажного пара. Естественно, появление прерывистости в потоке хладагента, по тем или иным причинам, в одном из маслоохладителей влияет на процессы охлаждения в соседних агрегатах, например, это может привести к их временному «голоданию».

Колебания единого давления в системе конденсации при изменении производительности конденсатора даже в условиях реализации на ХУ объекта технологии «плавающего давления конденсации», могут негативно влиять на работающие агрегаты.

Все перечисленные выше особенности работы контура термосифона имеют место, когда циркулирующий охладитель находится в состоянии насыщения. Поэтому малые возмущения давления конденсации или избыточные тепловыделения в компрессорном цеху могут приводить к дополнительному испарению хладагента, и тем самым, нежелательному «запариванию» трубопроводов.

Следовательно, можно сделать вывод о том, что контур термосифона охлаждения масла винтовых компрессорных агрегатов должен обладать динамической и тепловой устойчивостью к возможным возмущениям.

Специалистами компании ООО «АРТИКУЛ» был проанализирован доступный в зарубежной и отечественной технической литературе [1, 2] объем методических указаний по определению:

Установлено, что инженерные расчёты, схемные решения разработки и реальные условия эксплуатации контура маслоохлаждения значительно усложняются при наличии более 5-6 одновременно работающих промышленных агрегатов, а также, при значительной удалённости конденсаторов и приоритетно-линейного ресивера от машинного отделения. Поэтому, для реализации проекта реконструкции центральной станции холодоснабжения с существующей насосно-циркуляционной схемой подачи аммиака для охлаждения маслоохладителей 15-ти одно и двухступенчатых промышленных агрегатов (контуры испарения: -45/-47оС; -30/-35оС; -10/-12оС), мы разработали индивидуальную, т.е., независимую от общего контура хладагента, термосифонную аммиачную систему маслоохлаждения.

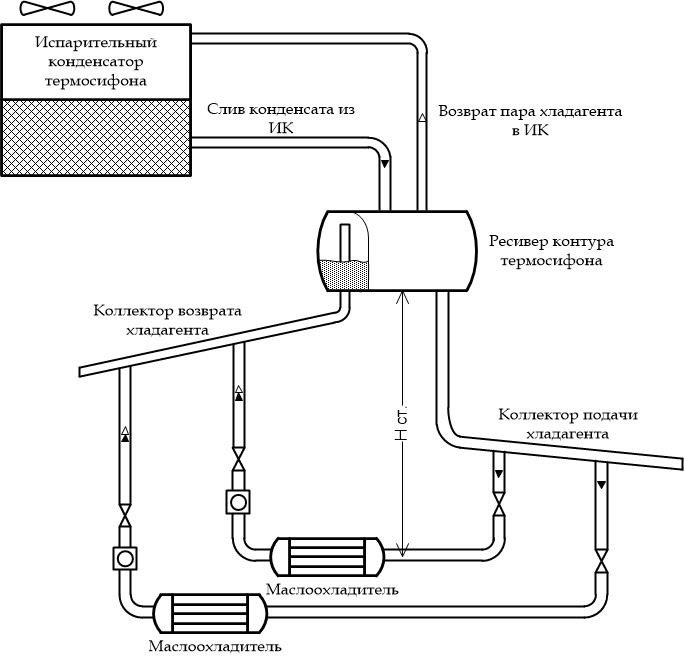

Рисунок 1. Схема индивидуального контура термосифона маслоохлаждения

Система построена на общепринятой схеме компоновки (рисунок 1): два испарительных конденсатора (ИК) и ресивер питания (рисунок 2) смонтированы на металлоконструкциях в непосредственной близости от машинного зала и обвязаны водяными и аммиачными трубопроводами с запорной арматурой, электрическими кабелями, средствами контроля и автоматизации. Фактическая высота гидростатического столба составила около 7-ми метров от входа в маслоохладитель до низа обечайки ресивера (рисунок 3).

Рисунок 2. Чертеж ресивера контура термосифона

В процессе пуско-наладочных работ была проверена работоспособность контура при температуре конденсации +38 - +40оС, при этом температура масла не превышала +50оС. Вентиляторы испарительных конденсаторов контура маслоохлаждения, при частотном регулировании, работают на 35 - 40% мощности; температура масла в агрегатах находится в диапазоне +45 - +49оС. Давление конденсации в основной схеме холодоснабжения не превышает 11,0 бар при температуре наружного воздуха +29 - +30оС.

Рисунок 3. Испарительные конденсаторы и ресивер контура термосифона

Мониторинг работы систем холодоснабжения в целом, и контура термосифона в частности, в широком диапазоне температур и относительной влажности наружного воздуха подтверждает эксплуатационную надёжность принятого решения.

Выводы:

1. Исключение из общего теплового баланса нагрузки на конденсаторы тепла маслоохлаждения, позволяет снизить температуру (давление) конденсации, сократить расход электроэнергии, потребляемой компрессорными агрегатами и отказаться от насосной подачи аммиака в маслоохладители;

2. Размещение оборудования рядом с машинным залом, на небольшом строительном пятне, позволяет обеспечивать эффективное «термосифонное охлаждение» маслоохладителей винтовых агрегатов (безнасосная, гравитационная подача жидкого аммиака);

3. Аммиак, заправленный в контур маслоохлаждения, не задействован в основном холодильном цикле - не имеет загрязнения маслом, неконденсирующимися газами и влагой из воздуха. Этот уровень чистоты хладагента позволяет не снижать в процессе длительной эксплуатации теплотехническую эффективность аммиачного контура и сокращать эксплуатационные издержки, связанные с профилактическим обслуживанием.

Литература:

1. 1998, 1999, 2000, and 2001 ASHRAE HANDBOOK;

2. Bitzer group of companies. Пример расчета маслоохладителя-термосифона.

ООО «АРТИКУЛ», https://articool365.ru/

Центральный офис: +7 (499) 677-65-88, info@articool365.ru

Московская обл., Мытищи, Карла Маркса, 4 оф.437